- Gyártási kapacitás: 40-60 kupak /perc

- Kupak mérete: 10-50/35-140mm

- Palack átmérője: 35-140 mm

- Palack magassága: 38-300 mm

- Méret (H × SZ × M): 1000 × 800 × 1200 mm

- Súly: 100 kg

Alapparaméterek

| Írja be | VK-FC |

| Termelési kapacitás | 40-60 kupak/perc |

| Kupak mérete | 10-50/35-140mm |

| Palack átmérője | 35-140 mm |

| Palack magassága | 38-300 mm |

| Méret (H×Sz×Ma) | 1000×800×1200 mm |

| Súly | 100 kg |

Jellemzők:

Az automatikus csavaros kupakú gép kézi kupak adagolással az új típusú kupakológép legújabb fejlesztése. Repülőgép elegáns megjelenés, okos,

kupakolási sebesség, nagy áteresztőképesség, élelmiszer-, gyógyszer-, kozmetikai, peszticid-, kozmetikai és más iparágakban alkalmazott különböző alakú csavaros kupakos palackok esetében.

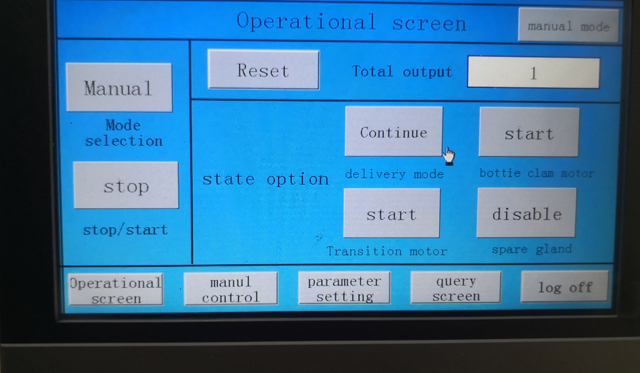

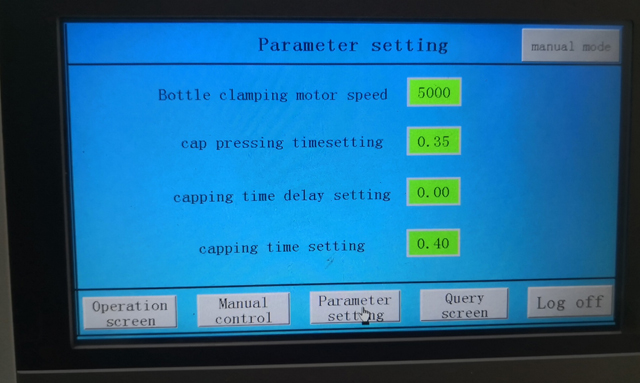

Négy sebességű motort használnak a fedélhez, a palack rögzítéséhez, az átvitelhez, a lezáráshoz, a gép nagyfokú automatizálásához, a stabilitáshoz, könnyen beállítható, vagy cserélje ki a palack kupakját, ha nem pótalkatrészek, csak végezze el a beállításokat.

- Ez a csavaros kupakoló gép Alkalmas automatikus kupakolásra kozmetikai, gyógyszeres és italos stb.

- Jó megjelenésű, könnyen kezelhető.

- Versenyképes árajánlat.

kupakok csavaros kupakoló géphez

kupakkal ellátott palackok soros csavaros kupakoló géphez

Idézet: FOB (Sanghaj) az alább említett árajánlat alapján

Csomag: Minden gép PO fóliával van becsomagolva, majd szabványos fadobozba csomagolva.

Gyártási vezető: 20 munkanappal az előleg 30%-ának megszerzése után, a másik 70% befizetés a szállítás előtt

Garancia: Az összes gépre 1 év garanciát vállal. (A garancia nem vonatkozik a balesetből, nem rendeltetésszerű használatból, helytelen használatból, tárolási sérülésből, hanyagságból, illetve a berendezés vagy alkatrészeinek módosításából eredő problémákra. A könnyen eltört alkatrész sem tartozik a garancia körébe)

Telepítés: Miután a gép megérkezik a gyárába, szükség esetén technikusunk elmegy Önhöz, hogy telepítse és tesztelje a gépet, valamint betanítsa dolgozóját a gép kezelésére (a vonatozás ideje az Ön dolgozójától függ). A költségeket (repülőjegy, étel, szálloda, utazási díj az Ön országában) az Ön számláján kell fizetni, és napi 150 USD-t kell fizetnie a technikusnak. Is mehet a gyárunkba képzést végezni.

Szerviz után: Ha a gépen jelentkezik a probléma, technikusunk a lehető leghamarabb Önhöz megy, hogy megjavítsa a gépet. A költségnek a fiókjában kell lennie (a fentiek szerint).

Mi a kupakológép (feszítőgép)?

A kupakfeszítő gépek számos iparág számára kulcsfontosságú gyártási szakaszt jelentenek, biztosítva, hogy a termékek szivárgás vagy megromlás nélkül eljussanak az ügyfelekhez. Bár a kupakoló gépek ugyanazt az általános elvet követik, hogy a kupakokat a tartályokra csavarják, a modern terméktervek egyre bonyolultabbá válása megnehezíti a legjobb gép megtalálását. Az alternatívák közötti eligazodás elősegítése érdekében ez az útmutató leírja a kupakfeszítő gépek működését, és elmagyarázza az egyes típusok fő előnyeit és hátrányait.

A palackok és tartályok a kupakológépbe kerülnek, amely számos különböző módszert alkalmaz a kupakok meghúzására. Ezen technikák mindegyikének megvannak a maga előnyei és hátrányai, amelyek a tartálytól, a kupak típusától és méretétől, valamint attól függenek, hogy a gép egyetlen termékcsaláddal működik-e, vagy több termékhez kell alkalmazkodnia.

Beépített csavaros kupakoló gépek

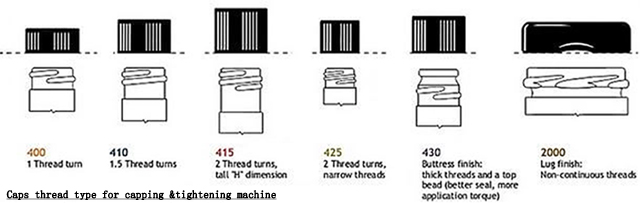

Az inline csavaros kupakoló gépek, más néven orsósapkák különösen elterjedtek, mivel viszonylag könnyen beállíthatók a gépek a különböző típusú és méretű kupakokhoz. A gépek három vagy négy szorítókorongot használnak a kupak megforgatásához, miközben a tartály lefelé halad a szállítószalagon, az oldalsó hevederek pedig szorosan megfogják a palackot, hogy megállítsák a forgását és megtartsák a stabil, függőleges helyzetet.

Az inline gépek beállítása viszonylag egyszerű, és a kezelő manuálisan állíthatja be a nyomatékot, valamint a szíj, a megfogó és a sapka előtolási sebességét. Bár a végső meghúzótárcsák tartalmaznak tengelykapcsolót is, nehéz állandó nyomatékot fenntartani. Ennek megfelelően a kupak tömítettsége változhat, és fennáll a veszélye a túl szoros kupaknak, amelyet a fogyasztók nehezen tudnak lecsavarni, vagy egy laza kupakot, amely a termék szivárgását és megromlását okozhatja.

Az inline gépek számos kupaktípussal képesek megbirkózni, beleértve a sportsapkákat, a pumpás kupakokat és a kioldósapkákat, bár szükségük lehet speciális kupakadagolóra vagy emberi kezelőre, hogy a kupakokat meghúzásra készen helyezzék a tartályra.

A soros adagolók másik nagy előnye, hogy egy meglévő szállítószalagra szerelhetők, így könnyen integrálhatók a gyártósorba.

Amit a nyomatékról tudni kell (alkalmazási nyomaték):

A variációkat gyakran bevezetik a beépített és a tokmányos kupakoló berendezések is. A tokmányfejek mágneses/elektromos vagy pneumatikus beállításainak változása, valamint a soros orsó/szíj típusú lezáró állomások sebessége/nyomása befolyásolhatja a felhordási és eltávolítási nyomatékot.

Gyártási környezetben az alkalmazási nyomaték általában ismeretlen, de a zárótokmány vagy az orsórendszer a kioldó nyomaték eredményeinek megfelelően van beállítva. Általában minél nagyobb az alkalmazási nyomaték, annál nagyobb a menettörési nyomaték. Ez a szalag forgatónyomatékáig igaz, amikor a menetek visszafordíthatatlanul eltörnek / deformálódnak a kupak meghúzási ciklusa során.

Ha a kupak/palack gyártója nem adja meg az ajánlott nyomaték specifikációit, akkor a legjobb, ha olyan nyomaték beállítással kezdi az alkalmazást, amely megegyezik a kupak mm-ben megadott átmérőjével osztva kettővel (lbfin-ben). A kioldó nyomaték/alkalmazott nyomaték hányados az adott kupak/palack/betét kialakításától és a korábban felsorolt változók szabályozásától függ. Általában 0,6–0,9 között van, üvegnél magasabb, műanyag palackoknál alacsonyabb.

Nem ritka, hogy ebből a tartományból kilóg az értékek, de a rendkívül magas hányadosok jellemzően a nyomatékmérés során fellépő nyomatékhibák jelenlétére utalnak. Mivel minden termékre folyamatosan igény mutatkozik a hosszabb eltarthatóság, a jobb ergonómia, az alacsonyabb költségek és a jobb megjelenés iránt, továbbra is felmerülnek az alkalmazási problémák. A maximális eltarthatóság elérése érdekében a záróelemnek a lehető legjobb tömítést kell létrehoznia, és ezt csak a gyártósoron történő folyamatos kioldási nyomaték ellenőrzésével lehet biztosítani.

Számos különböző változó hozhat létre parazita nyomatékot a menetek között, megváltoztatva a nyomaték eredményeit vagy deszenzitívá téve a menetes záróelemek automatikus kioldási nyomatékmérését. E problémák kiküszöbölése érdekében elengedhetetlen, hogy megértsük a menetes záróelemek közötti nyomatékot befolyásoló összes változót, ennek megfelelően optimalizáljuk a cserealkatrészeket és a nyomatékvizsgáló berendezés konfigurációját.