- Modell: VK-TFS-005U

- Tápellátás: AC220V 50/60HZ egyfázisú

- Teljesítményfelvétel: 2,6Kw

- Üzemi légnyomás: 0,6 Mpa

- Töltőszivattyú: 5 készlet kerámia szivattyú

- Megfelelő anyag: esszencia vagy vízszerű termékek

- Megfelelő csőanyag: PE (először a csőcsík mintákat kell venni a gépi teszthez)

- Töltési tartomány: 0,3-10 ml Feltöltési pontosság: ±0,5%

- Max. Tömítési hossz: 140mm max. magasság: 120mm

- Kapacitás: 15-20 csőcsík/perc

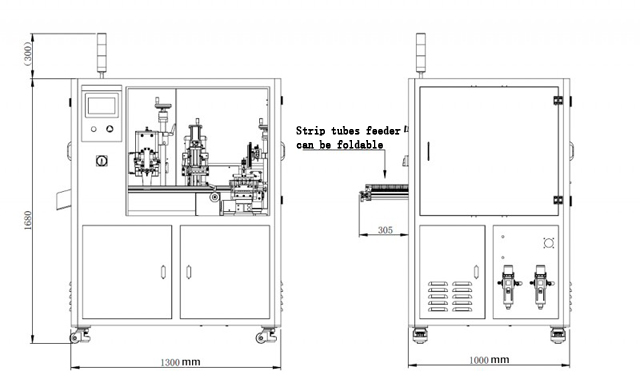

- Mérete: 1300*1300*1950mm

- Csomagolási méret: 1450*1350*1890mm

- Bruttó tömeg: 514 kg

- HS kód: 84223090

A műanyag tubuszáró gépeket gyártósorokon használják a különféle folyékony vagy géltermékeket, köztük élelmiszer-összetevőket, kozmetikumokat, ragasztókat és gyógyszerészeti krémeket és gyógyszereket tartalmazó műanyag csövek hermetikus lezárására.

A műanyag csöveket a cső anyagától és a csőben lévő terméktől függően számos módon lezárják. A tömítési módszerek közé tartozik a forró levegős tömítés, az ultrahangos tömítés, az impulzusos tömítés és a forrópofa tömítés.

Például a kompozit csöveket vékony alumínium és műanyag kombinációjából készítik, amelyek egymáshoz rétegezve erős, rugalmas csövet alkotnak. Az ilyen típusú tubusokat általában fogkrém tubusokként használják, amelyek valószínűleg a legnépszerűbb tubustípusok, amelyeket a fogyasztók naponta vásárolnak az üzletekből és szupermarketekből.

Alapparaméterek

- Modell: VK-TFS-005U

- Tápellátás: AC220V 50/60HZ egyfázisú

- Teljesítmény: 2,6Kw

- Üzemi légnyomás: 0,6 Mpa

- Töltőszivattyú: 5 készlet kerámia szivattyú

- Megfelelő anyag: esszencia vagy vízszerű termékek

- Megfelelő csőanyag: PE (először a csőcsík mintákat kell venni a gépi teszthez)

- Töltési tartomány: 0,3-10 ml

- Feltöltési pontosság: ±0,5%

- Max. Tömítési hossz: 140 mm

- Max. magasság: 120mm

- Kapacitás: 15-20 csőcsík/perc

- Mérete: 1300*1300*1950mm

- Csomagolási méret: 1450*1350*1890mm

- Bruttó tömeg: 514 kg

- HS kód: 84223090

- Gépház: 304# rozsdamentes acél

A csőtöltési és tömítési munkafolyamat

Az üres csöveket nyitott véggel egy csőtöltő gépbe viszik, és egy tölcsérben tartják a töltőgépbe történő automatikus betáplálás érdekében. Egyes esetekben nyitott végű csöveket lehet kézzel hozzáadni a töltőgépekhez kisebb sorozatok és tesztminta előállításához. Egyes gyártósorok nagy sebességű robotgépeket használnak a csövek betöltésére a töltőgép korongjaiba.

Ha egy csövet függőlegesen helyeznek el nyitott végével felfelé egy korongba, egy fúvókát leeresztenek a cső nyitott végébe, hogy ionizált levegőt fújjanak a csőbe a törmelék eltávolítása érdekében, amelyet aztán vákuum segítségével eltávolítanak.

Ezután a cső készen áll a feltöltésre, és egy fúvóka leereszkedik a tubus nyitott végébe, hogy tisztán adagolja a terméket, és nagyjából a termék szintjén marad a tubusban, hogy elkerülje a termékkel való érintkezést, és megtartsa a tömítőfelületet. a cső tiszta és termék fröccsenésétől mentes.

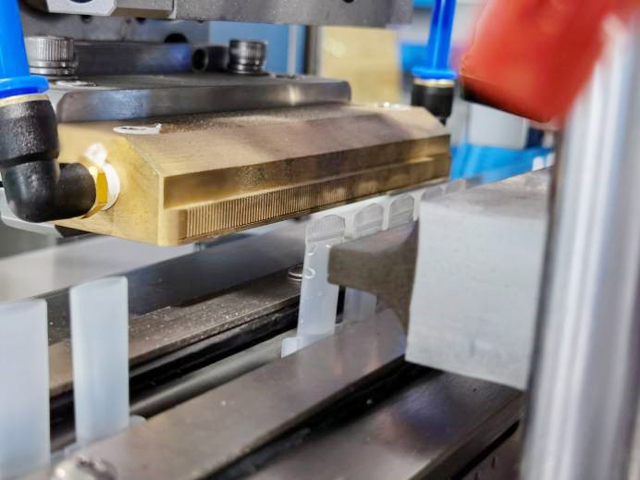

Miután a cső megtelt a megfelelő mennyiségű termékkel, egy műanyag csőtömítő gépbe kerül, ahol óvatosan forró levegőt fújnak a cső nyitott vége körül, hogy meglágyítsák a műanyagot.

A csövet ezután lezárják, ahol a tömítőpofák összeszorítják a cső meleg műanyag falait. Mivel a cső végét forró levegő melegítette fel, a két fal összehegeszti, így a két oldal együtt marad, és a csövet zárva tartja.

A forró tömítőpofákat gyakran fel lehet szerelni cserélhető karakterbélyegzőkkel, hogy a sarzskódot, a létrehozás dátumát vagy a lejárati dátumot a préselt műanyag tömítésbe nyomják.

A csövet ezután levágják, ahol a felesleges műanyagot levágják a tömítésről, hogy tiszta esztétikus megjelenést és felületet hagyjanak a csőnek. A kész csöveket ezután ellenőrizni lehet, mielőtt bármilyen további csomagolásba, például dobozokba vagy márkás csomagolásba csomagolnák.

Fő részek:

Érintőpanel: WEINVIEW, Kína Tajvan

Fotoelektromos kapcsoló: Omron, Japán

Gép PLC: Mitsubishi Japan

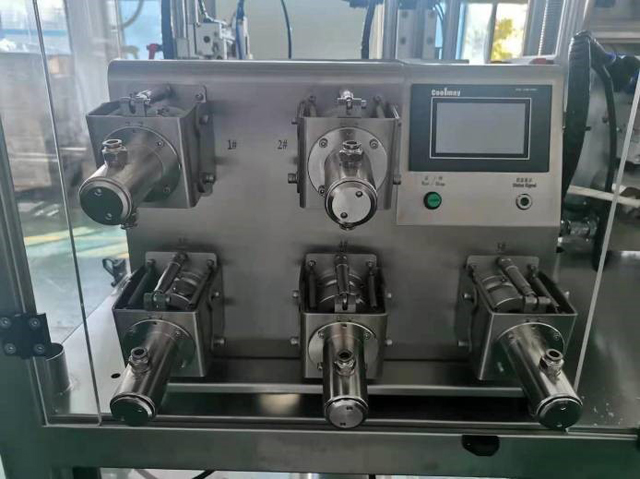

Kerámia szivattyúk érintőképernyős és PLC: Coolmay China

Szervomotor és vezető: Lichuan China

Léptetőmotor és vezető: Leadshine China

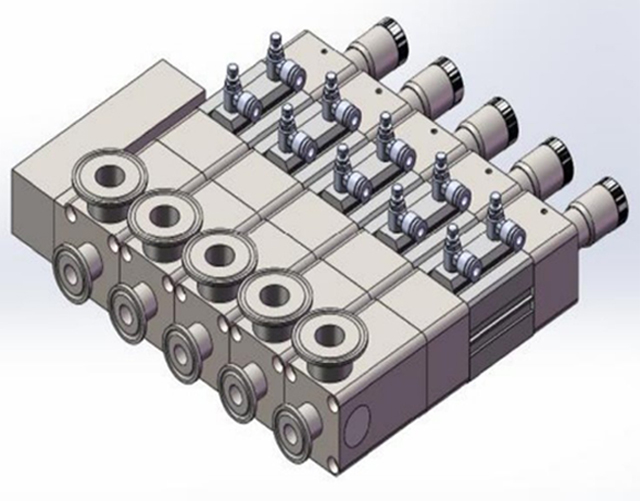

Henger és mágnesszelep: AirTac TaiWan

Jellemzők

- A gépet kifejezetten 5 az 1-ben csőhöz tervezték, alkalmas 5 az 1-ben cső tömeggyártására.

- Kézi csőadagolás, automatikus feltöltés, tömítés, végvágás.

- Ultrahangos tömítési technológiát alkalmaz, nincs szükség felmelegedési időre, stabilabb és tisztább tömítés, nincs torzítás és alacsony, 1% alatti selejtezési arány.

- Független kutatás-fejlesztés a digitális ultrahangos automatikus nyomkövető elektromos vezérlődobozhoz, nincs szükség a frekvencia kézi beállítására, automatikus teljesítménykompenzációs funkcióval, elkerülve a teljesítmény csökkenését hosszú ideig tartó használat után. Szabadon beállíthatja a teljesítményt a cső anyaga és mérete alapján, stabil és minimális hibaarány, meghosszabbítja az élettartamot, mint a normál elektromos doboz.

- PLC érintőképernyős vezérlőrendszerrel, barátságos működési élményt biztosítva.

- 304-es rozsdamentes acélból készült, sav- és lúgálló, korrózióálló.

- Alapfelszereltség perisztaltikus szivattyú töltőrendszerrel, nagy pontosságú töltéssel, és alkalmas folyadéktöltésre.

- Nincs cső, nincs töltés, nincs cső, nincs tömítés funkció, csökkentve a gépet és a penészveszteséget.

- A bütyök-indexelő rendszer hat munkaállomásra tudott pontosan pozícionálni.

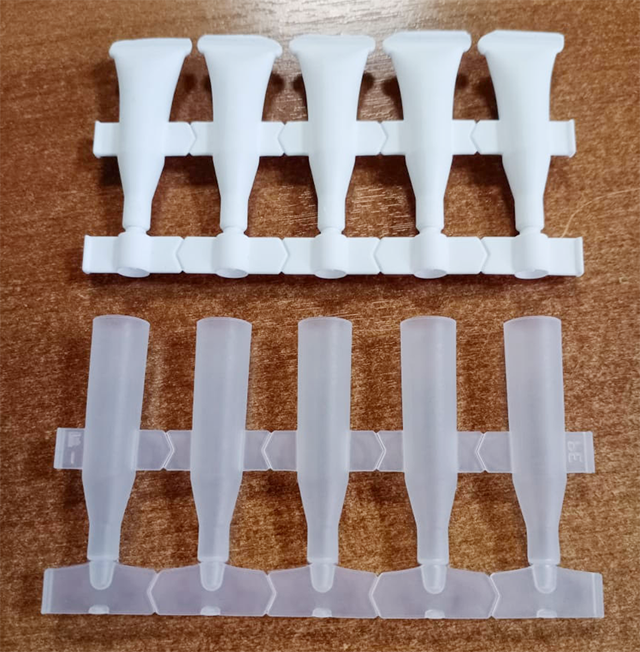

Minták

Hogyan működik az ultrahangos hegesztés (tömítés)?

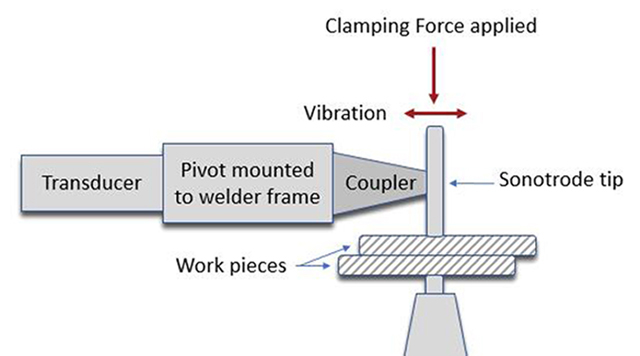

Az ultrahangos hegesztés olyan eljárás, amelyet két műanyag alkatrész összekapcsolására használnak, hogy erős, kész szerelvényt képezzenek. Az eljárás nagyfrekvenciás (ultrahangos) rezgéseken alapul, amelyeket egy kürtön keresztül juttatnak az alkatrészekre. A hegesztés akkor következik be, amikor a rezgések elnyelődnek a két rész közötti felületen, súrlódást generálva és a műanyag megolvadását okozva. Az ultrahangos rezgéseket egy sor alkatrész generálja, beleértve a tápegységet, az átalakítót, az erősítőt és a kürtöt, amelyek végső soron a mechanikai rezgést továbbítják az alkatrészekhez.

A tápegység feladata, hogy a bejövő hálózati feszültséget (50 vagy 60 Hz-en) új frekvenciává alakítsa. Ezt az elektromos energiát azután az átalakítóba küldik, amely, ahogy a neve is sugallja, az elektromos energiát mechanikai rezgésekké alakítja. Az átalakító piezoelektromos kerámia tárcsákból áll, amelyek a betáplált elektromos energia sebességével tágulnak és húzódnak össze. A rezgések nagyságát amplitúdónak nevezik, ez a kifejezés nagyon fontossá válik, amikor egy adott alkalmazáshoz ultrahangos rendszert határoznak meg. A rezgések ezután az erősítőn keresztül jutnak el, amely jellemzően egy előre meghatározott többszörösével növeli az amplitúdót, más néven erősítést. Végül az erősítő kimeneti amplitúdója a kürtön keresztül kerül továbbításra, ahol azután eljuttatható a műanyag alkatrészekhez. Az átalakító, az erősítő és a kürt kombinációját általában ultrahangos stacknek nevezik.

A rezgések az alkatrészekhez való eljuttatásához a köteget egy működtető szerkezetbe helyezik, egy mechanikus rendszerbe, amely az ultrahangos hegesztés következő kritikus elemét: az erőt alkalmazza. A működtető szerkezet állhat pneumatikus hengerből vagy más működtetőeszközből, amely a köteget az alkatrészhez hajtja. A működtetők gyakran tartalmaznak más érzékelőket és eszközöket, például lineáris jeladókat vagy mérőcellákat, amelyek visszajelzést adnak a hegesztés során. Az aktuátor lehajtja a kürtöt az alkatrészhez, és addig fejt ki erőt, amíg a kioldóerő nem teljesül; ezen a ponton ultrahangot alkalmaznak. A rezgések ezután eljutnak az alkatrészekhez, ahol egy háromszög alakú anyagperemre fókuszálnak – az úgynevezett „energia-irányítónak” –, amely a hegesztési kötésben feláldozó olvadékanyagnak tekinthető. Amint az anyag megolvad, az ultrahangos rezgések megszűnnek, és az aktuátor továbbra is nyomást gyakorol, amíg a műanyag megszilárdul és erős kötés nem képződik. A teljes hegesztési folyamat az elejétől a végéig jellemzően egy-két másodperc alatt befejeződik.

Mint említettük, az ultrahangos hegesztés egyik legfontosabb eleme az amplitúdó (rezgések), amelyet a köteg biztosít. Ennek az az oka, hogy bizonyos műanyagok hegesztéséhez nagyobb amplitúdó szükséges, mint másoké. Az amorf polimerek (ABS, polikarbonát, polisztirol) általában alacsony amplitúdót igényelnek, míg a félkristályosak (nylon, polipropilén) lényegesen nagyobb amplitúdót igényelnek a hegesztéshez.

Egy tapasztalt alkalmazásmérnök mindig képes meghatározni a megfelelő gyakoriságot és szerszámválasztást egy adott összeállításhoz és anyagtípushoz.

Az ultrahangos hegesztés egy széles körben elfogadott összeszerelési módszer a műanyagiparban az alkatrész-összeszerelési alkalmazások széles körében, minden nagyobb piacon: orvosi, B&CE, autóipar, készülékek, nem szőtt anyagok, csomagolás stb. Az ultrahangos hegesztés előnyei közé tartozik a rövid ciklusidő, a nagy szilárdságú kötések és a fogyóeszközök (pl. ragasztók) eltávolítása. Annak mérlegelésekor, hogy az ultrahangos hegesztés megfelelő-e az adott alkalmazáshoz, a legjobb, ha konzultál egy tapasztalt alkalmazásmérnökkel a megfelelő összeszerelési módszer meghatározásához.